|

|

我国房地产业的发展和城镇化进程的加速,为木门产业的发展提供了巨大的空间。近年来, 我国木门产业发展迅速, 其产品种类逐渐增多, 产品质量稳步提高, 产值规模不断扩大。按照材料构成分类, 木门可以分为实木门、实木复合门和木质复合门。实木门即门扇、门框全部由相同树种或材性相近的实木或集成材制作而成;实木复合门是以装饰单板为表面材料, 以实木拼板为门扇骨架, 芯材为其他人造板材料;除实木门、实木复合门外, 其他以木质人造板为主要材料制成的木门统称为木质复合门。本文主要介绍实木复合门的相关情况。

木门生产工艺流程:

选材→下料→组框→热压→齐边精裁→铣门芯板→铣门钸线→贴皮→合门→打锁孔合页孔→试装→油漆→质检→包装入库→安装。

主要制造工艺标准:

1、下料:

(1)粗裁时,长宽各加大10mm;(需修整)

(2)如组合下料,注明木皮材质,标明何种门型组合;

2、组框

(1)四角方正,长宽各加大10MM。

(2)外框宽度规格为800-2000MM,表板为6MM中密度板,中间填充邵尔兰特中空创花板。

(3)加锁木,也可用锁盒。

(4)组框时如是玻璃门,确定玻璃大小及位置。

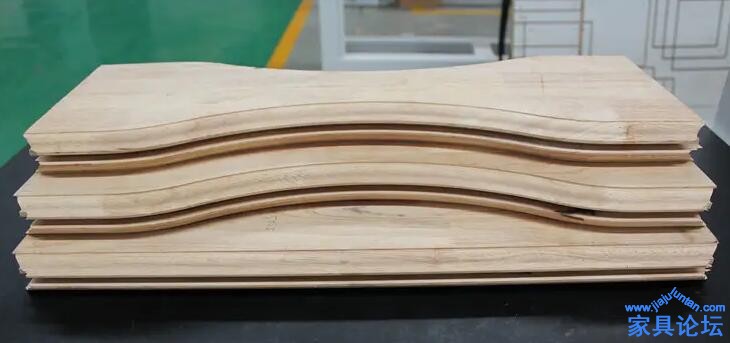

(5)骨架做防变形处理后,上压机压平。

3、热压工艺标准

(1)每次放需热压的工件前,必须将热压板和工件清理干净,确认没有任何杂质,定好热压温度及压力,将工件慢慢放入。

(2)放入的工件要排列有序,使各部位受力均匀。

(3)每次热压尽可能放满所有位置,而且要保证每层板材的厚度和每层的覆面材料相同,覆面材料不能重叠,若不能放满应用工件等厚的备用垫板填充。

(4)为防止胶干,每次上料应在两分钟内完成,确定无误和安全的情况下,再开动机器。

(5)加压后的工件表面要平整、光洁、手摸无凹凸、颗粒感。

(6)拼花应对齐。

(7)覆面后,木门不得脱胶、透胶、层叠离芯、划伤、压痕、碰块、错位、油污、颜色基本一致。

4、冷压工艺标准

(1)冷压时间应根据气温而定,保证胶层固化,胶合牢固。

(2)加压后,式件表面要平整,光洁、手摸无凹凸、颗粒感。

木门齐边精裁

5、齐边精裁

(1)裁料误差不超过0.2MM切割标准。

(2)放入工件前,应将压板和工件清理干净。

(3)放入的工件不得错位,上下与芯板对齐,不得崩渣。

(4)门扇两边应倾斜2度,其余均应锯成直边,不得划伤碰缺。

6、铣门芯板工艺标准

(1)铣门芯板时,走料用力均匀,没有崩碴。

(2)外表平滑,圆顺。

(3)按比例铣削,尺寸准确,不得崩碴。

7、手工贴皮

(1)用白乳胶贴皮时,必须第一遍干燥后再刷第二遍,再用熨斗烫平。

(2)平板条用木板铲压。

(3)贴完后,不得有离缝、脱胶、鼓泡、木皮炸裂等现象。

8、打锁孔、合页孔

(1)注意门的开启方向。

(2)注意门的上下端,不得掉头。

(3)不得有崩碴、划伤、并用专用模具,夹子夹紧后方可钻孔。

9、试装

(1)门饰线接角严密,不得离缝。

(2)门扇与门套紧密贴合,平整,不得离缝。

(3)门扇不得有间隙晃动。

10、油漆

(1)打磨前,需对白坯进行检查,对于脱胶、鼓泡、划伤、碰缺产品不加工。

(2)白坯需打磨光滑、钉眼、缝隙需填实。

(3)底漆需喷均匀,并检查有无脱胶、鼓泡,待干燥后打磨。

(4)喷面漆时不得有颗粒、流挂、起皮、光泽符合客户要求。

11、包装入库

(1)认真检查门扇门套是不配套齐全,质量是否合格,不合格品一律不得打包出厂,严禁错色、漏色,对产品要轻拿轻放。

(2)包装前,应除去工作表面的胶痕和杂质,并用包装膜包好,用瓦楞纸保护四个门角。

(3)贴上标签,入库后填写入库单。

12、安装

(1)确定洞口与门无误后,进行组套、立套校正、打胶固定、安装门扇。

(2)门套与墙体打打玻璃胶收口,门套下方应多打胶,以防止过量水进入门套。

我国木门产业经历了现场手工制作、部分机械化和全面机械化几个不同的发展阶段, 目前已经开始向更为智能化的制造方向发展, 产品功能也由最初单纯的实现实用性功能向重视功能性、环保性和装饰性的综合方向发展, 未来我国木门产业的前景将十分广阔。 |

|

|手机版|小黑屋|家具论坛

( 粤ICP备19038239号-1 )

|手机版|小黑屋|家具论坛

( 粤ICP备19038239号-1 )